Ensayos de simulación: así se están acelerando las pruebas de lubricantes en Repsol

Los gemelos digitales son una tendencia puntera en todo tipo de industrias. Básicamente, se trata de herramientas con las que se crea un clon virtual de algún lugar o elemento físico. Desde hace años, es algo que se utiliza para prevenir los movimientos masivos de personas en grandes aglomeraciones, como aeropuertos o partidos de fútbol, para hacer las primeras pruebas de un nuevo vehículo, por poner dos de los ejemplos más sonados.

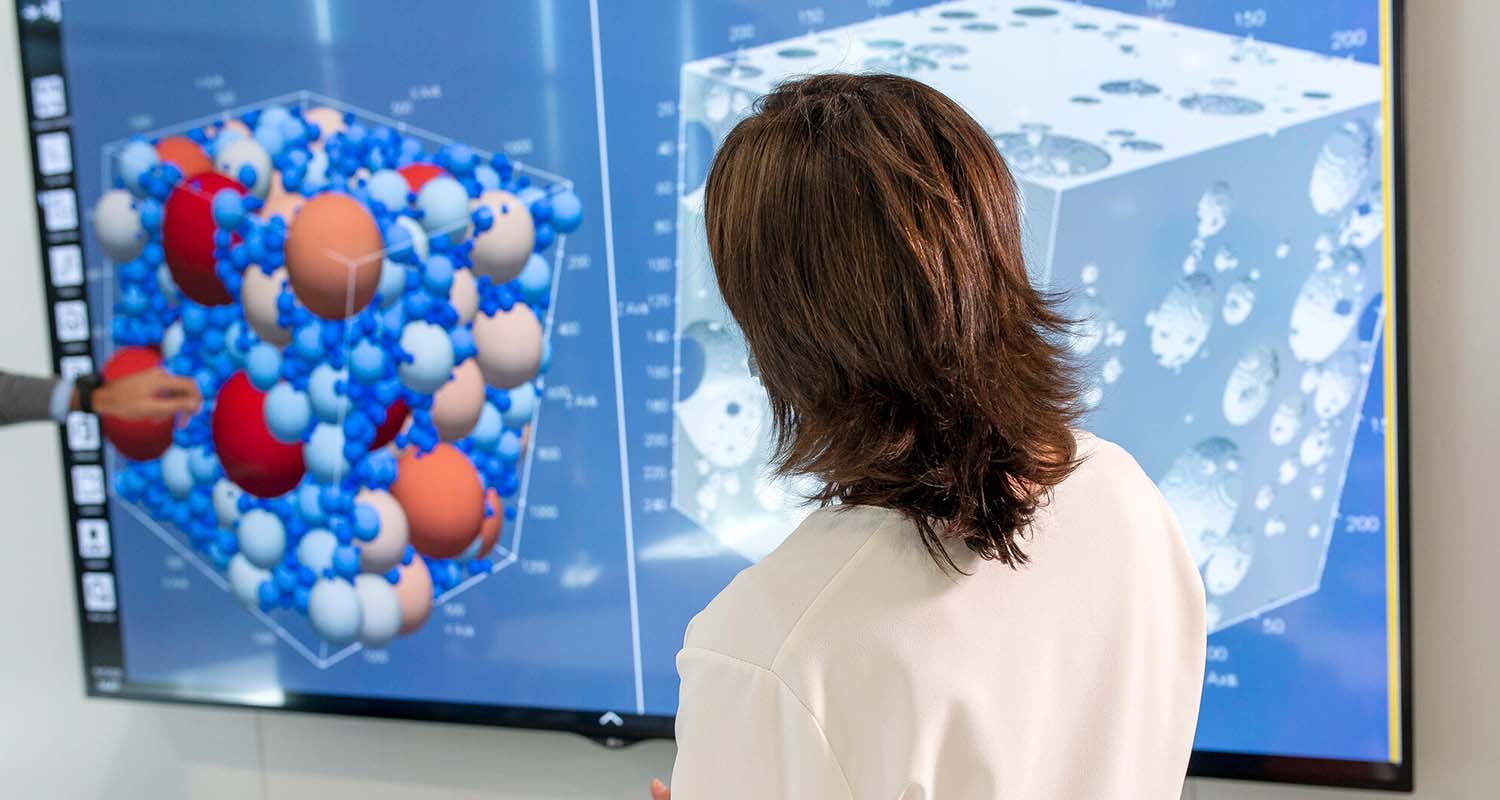

En los últimos meses, Repsol Lubricantes ha hecho una fuerte apuesta por los gemelos digitales. Gracias a la estrecha colaboración con investigadores de la Universidad de Vigo, se ha conseguido desarrollar una herramienta que permite conocer el comportamiento del aceite en distintos tipos de motores de forma virtual.

Hasta ahora, lo habitual era colocar una serie de sensores en el motor que servían para monitorizar todo lo que ocurría en él. Después, llegaba el reto de analizar el comportamiento a partir de estos datos. Completar este proceso se podía demorar hasta un año, pero la digitalización y el desarrollo de la inteligencia artificial han permitido agilizar este proceso y reducir los tiempos de forma considerable.

Cómo funciona la simulación del comportamiento del aceite

En un primer momento, se contó con la ayuda de investigadores de la Universidad de Huelva, que se encargaron de realizar la caracterización del aceite; es decir, la traducción del aceite real en características simuladas en el modelo. Eso ha permitido trabajar en el entorno de GT Suite, un software que permite replicar el comportamiento de distintos tipos de motor en diferentes condiciones.

Ahí la cuestión es que GT Suite está ideado para el desarrollo de motores, pero no la influencia que tienen en él distintos productos, como es el caso de los aceites. Fue ahí donde entró en juego el papel de los investigadores de la Universidad de Vigo, que sobre este software construyeron un simulador del comportamiento del aceite en los motores de diferentes vehículos, sean de combustión o híbridos.

“Una vez que tienes parametrizado el motor, añades los inputs del aceite y puedes simular cualquier ciclo o utilizar los ciclos de homologación actuales, como el WLTC, o el WHVC. También puedes indicar un circuito real y analizar lo que ocurre”, explica Santiago Maroto, gestor senior del área de Asistencia Técnica y Desarrollo de Lubricantes en Repsol. “De este modo, te ofrece soluciones de pérdidas mecánicas o de consumo de combustible”, agrega.

“Después de incluir las propiedades del aceite, parametrizamos su comportamiento en diferentes condiciones de viscosidad, temperaturas, presión, con cizalla… Y tuvieron que modificar el modelo para que fuera sensible a las caracterizaciones del aceite. Gracias a ello, se puede analizar la fricción con las partes mecánicas, permitiendo comparar consumos o pérdidas mecánicas”, continúa Maroto, que remarca que se puede detallar hasta “el tipo de superficie metálica para conocer cómo es la película de aceite que se forma”.

Por ahora, aún queda un margen de mejora con estas herramientas, que irán perfeccionándose en los próximos años. “Aún no es capaz de simular cómo se degrada el aceite, que es algo más complejo”, indica Maroto.

En cualquier caso, todo lo avanzado ha servido para agilizar la validación de aceites, algo que se traduce en una mejora considerable del funcionamiento del motor, además de la reducción del consumo de combustible. Hasta el momento, el proyecto ha abordado coches y autobuses, y está previsto que continúe con motores de moto en los próximos meses.

Gracias a este modelo de simulación, no solo se consigue la validación de aceites, sino que también permite desarrollar nuevas fórmulas ad-hoc para distintos tipos de motor y ciclo, sin necesidad de pasar por ensayos en vehículo convencionales. También sirve para cuantificar las mejoras en prestaciones y obtener parámetros del lubricante que son difícilmente medibles experimentalmente.

“En vehículos de combustión interna, hemos visto que se puede reducir las pérdidas mecánicas por fricción hasta un 18% y el consumo de combustible un 5%”, concluye Maroto.

Contenidos relacionados